La mécanique de précision a comme prérequis fondamental l’évolution et l’amélioration des processus de production, cela implique à la fois les phases de production plus spécifiquement (mises à niveau des machines CNC, utilisation d’équipements et d’outils de dernière génération, etc.) mais aussi les phases de conception et de pré-production.

La mise à jour et l’amélioration des processus de production passent donc également par la mise à jour des outils de conception.

Digital Twin (Double Digitale)

La OMC Costruzioni Meccaniche a depuis longtemps achevé la migration de la phase de conception du domaine 2D classique vers le domaine tridimensionnel, en particulier vers la conception 3D paramétrique; cela nous a permis, au fil du temps, un saut de qualité notable dans la précision des composants réalisés, tant au niveau des pièces individuelles que de l’ensemble de la machine, mais aussi une réduction significative des délais de passage du prototype virtuel à la réalisation proprement dite, ce qui nous permet d’être extrêmement polyvalents dans le développement de nouveaux composants ainsi que de pouvoir répondre rapidement aux demandes de personnalisation de composants et de machines déjà conçues.

Depuis des années, notre service technique s’appuie sur les technologies de conception Autodesk qui nous ont conduit à la création des « Digital Twin (Doubles Digitales) » de ce qui est produit dans nos départements.

Concept, celui du « Digital Twin (Double Digitale) » introduit pour la première fois en 2001 par Michael Grieves, aujourd’hui Chief Scientist for Advanced Manufacturing au Florida Institute of Technology, et qui met en relation étroite et directe ce qui a été développé dans « l’espace virtelle » (phase de conception) avec ce qui est produit dans « l’espace réel » (phase de production), non seulement au niveau de la simple planification visant à obtenir la documentation pour la réalisation ultérieure (les plans, les dessins de fabrication, dans le cas de mécanique), mais intégrant également des données capables de fournir des informations essentielles sur les matériaux, les caractéristiques physiques, etc., avec la possibilité d’intégrer d’autres environnements de conception (par exemple le développement des câblages électriques et des logiques des automates ou systèmes de gestion PLM et ERP).

Logiciel FAO 3D

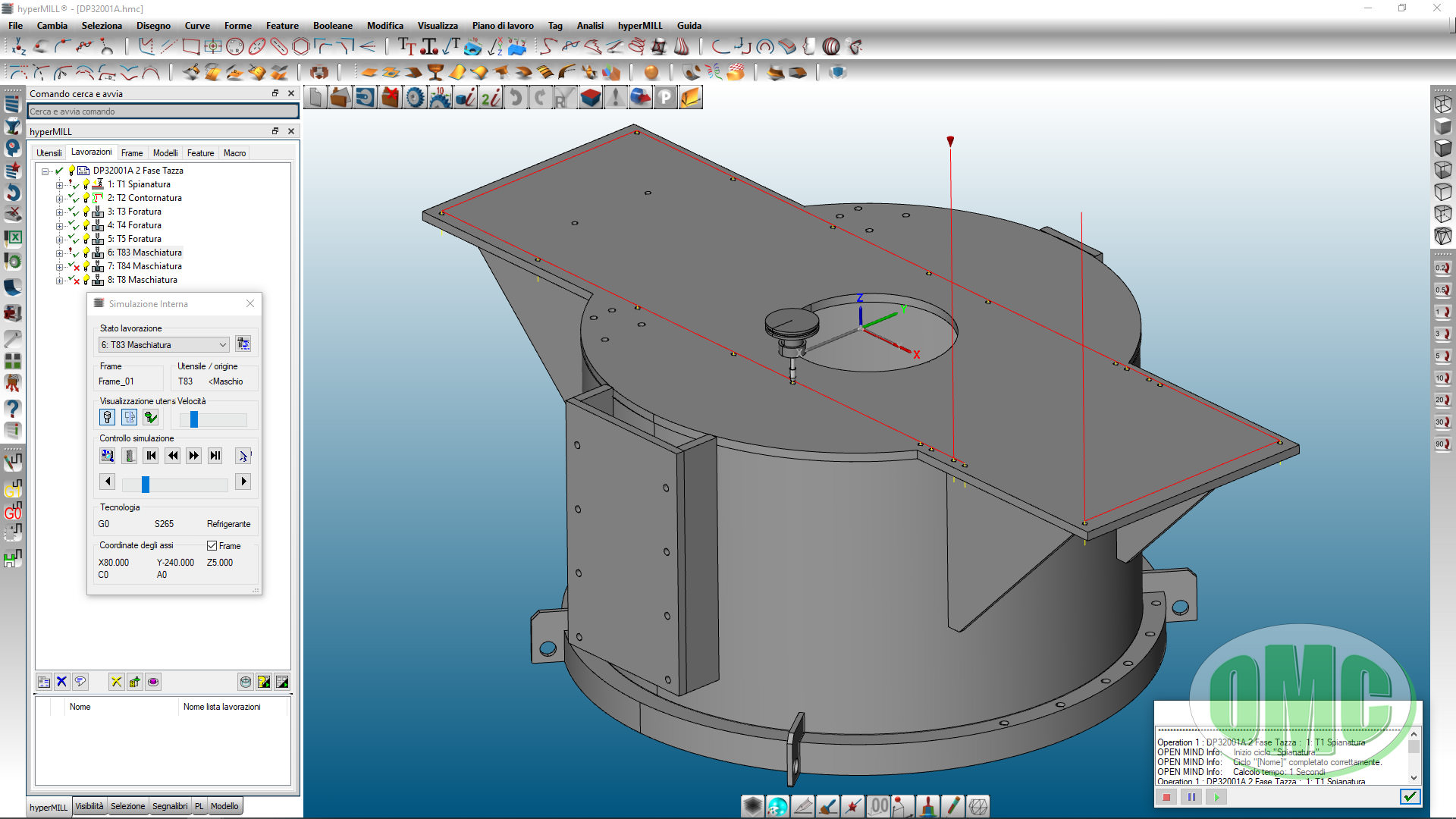

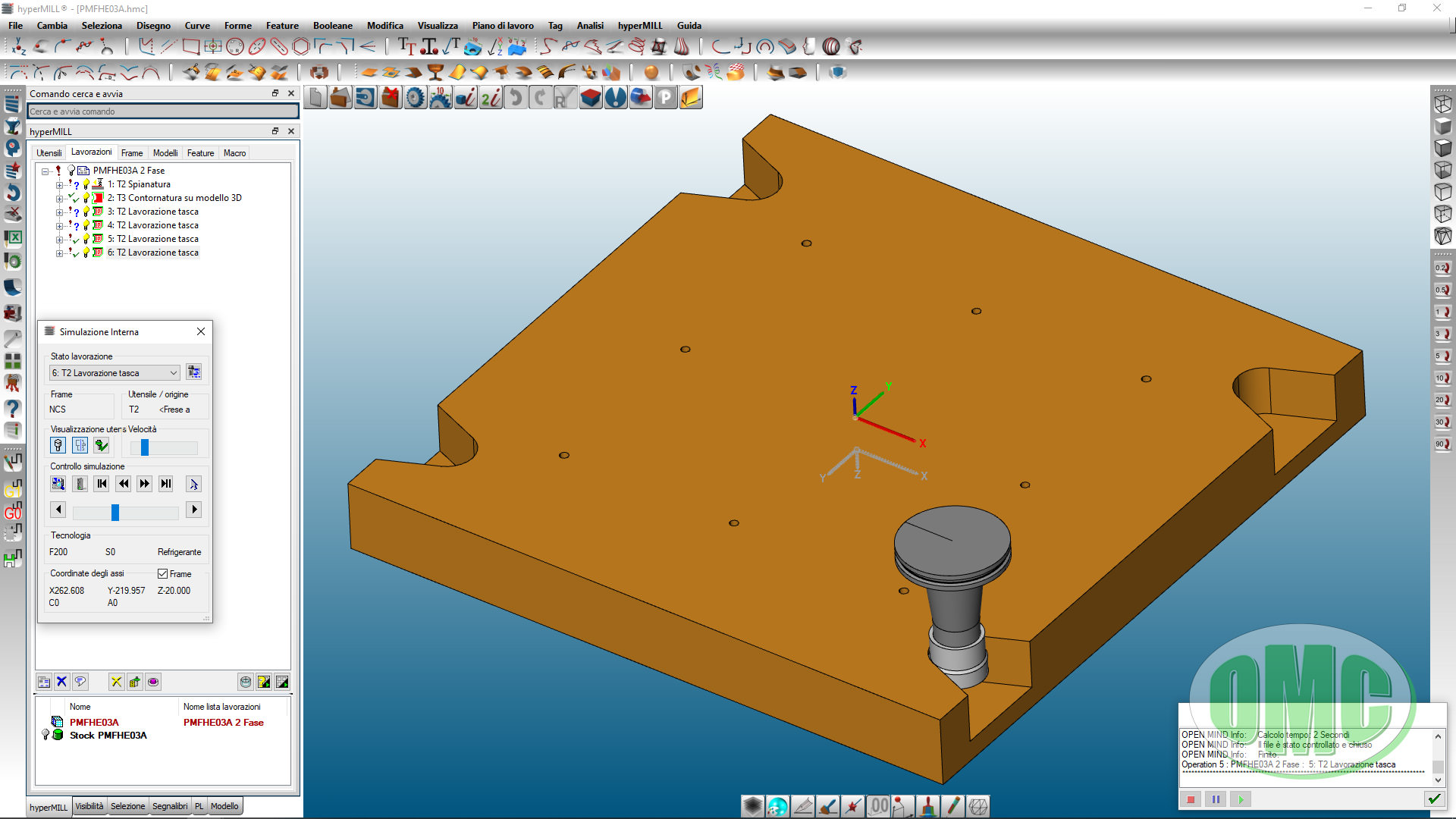

La prochaine étape naturelle pour la OMC Costruzioni Meccaniche ne pouvait être que l’intégration d’une solution CAM (Computer Aided Manufacturing, logiciel FAO – fabrication assistée par ordinateur) capable de faire la transition de la conception CAO à la réalisation du produit fini.

Après de longues et minutieuses recherches, le choix s’est porté sur hyperMILL, une solution de FAO développée par Open Mind qui se distingue par sa large gamme de modules de fraisage, perçage et tournage 2.5D, 3D et jusqu’à 5 axes, se distinguant par ses des temps de programmation réduits, ainsi que l’utilisation efficace de machines CNC modernes et par conséquent une durée de vie plus longue des outils.

Le logiciel FAO hyperMILL est particulièrement populaire dans la chaîne d’approvisionnement automobile, par exemple chez Volkswagen, ainsi que dans l’industrie en général, mais elle a également été utilisée par Ramco Machine, LLC (Rowley, MA, USA) pour la production de composants pour la NASA grâce à la qualité des stratégies d’usinage 5 axes.

Avec ce nouvel investissement important dans l’intégration de nouvelles technologies pour notre bureau technique, la OMC Costruzioni Meccaniche maintient son engagement constant pour augmenter et faire évoluer ses capacités de production, en améliorant la qualité et la précision des composants et des machines produites, la collaboration avec ses partenaires, fournisseurs et clients et en restant extrêmement compétitif grâce à l’optimisation des processus de conception et de production.